Teilflexibles Fußteil

Teilflexibles Fußteil

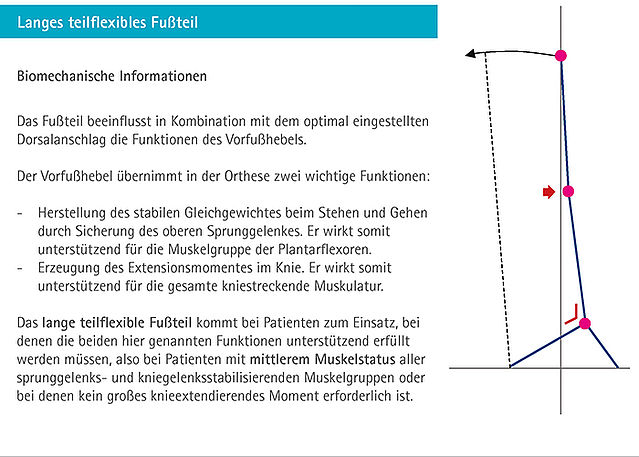

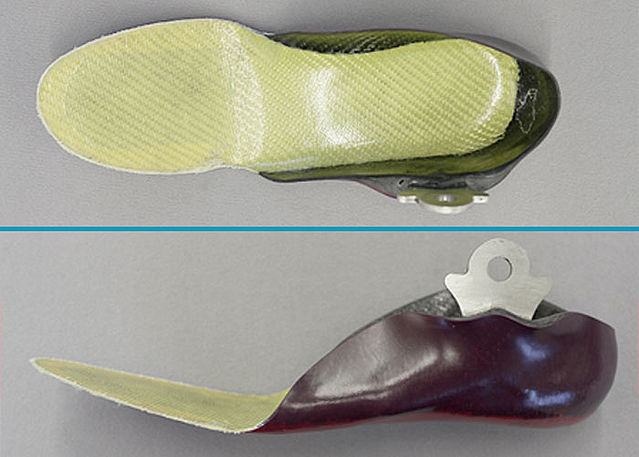

In diesem Online-Tutorial wird die Herstellung eines teilflexiblen Fußteiles erläutert. Das teilflexible Fußteil verläuft von der Ferse bis zu den Zehenspitzen. Der Bereich von der Ferse bis zu den Zehengrundgelenken wird rigide, also steif, gebaut. Der Bereich von den Zehengrundgelenken bis zu den Zehenspitzen wird flexibel gebaut.

Nutzen Sie für die Auswahl eines Fußteiles den Orthesen-Konfigurator. Sie erhalten auf Basis der Patientendaten eine Empfehlung für den Bau des Fußteiles.

Hier kommen Sie zum Online-Tutorial für die Herstellung eines rigiden Fußteiles.

-

Biomechanische Grundlagen

-

Schritt 1/1

-

Fußteil armieren

-

Schritt 1/17

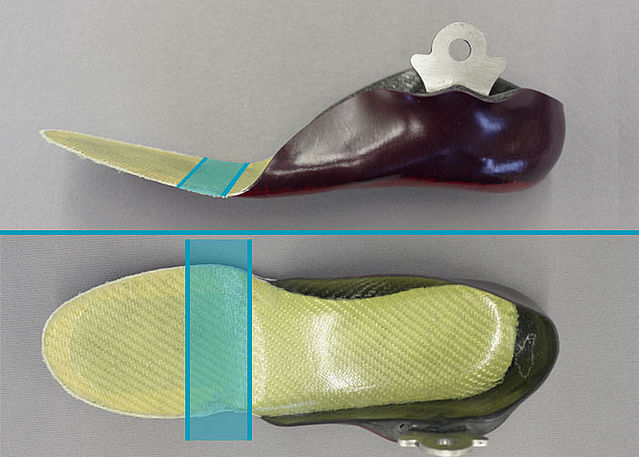

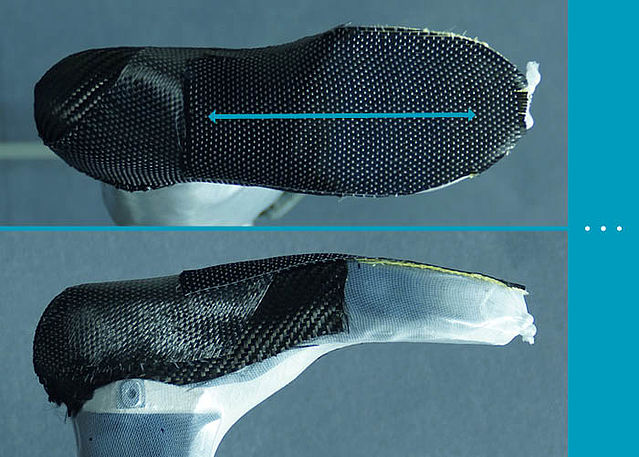

Armieren Sie den Vorfuß- und Abrollbereich (blauer Bereich) eines teilflexiblen Fußteiles flexibel und ohne Rand, um die Belastbarkeit und Lebensdauer des Materials zu erhöhen.

Hinweis: Sollte eine Zehenbank o. Ä. benötigt werden, kann diese auch nachträglich angebracht werden.Schritt 2/17

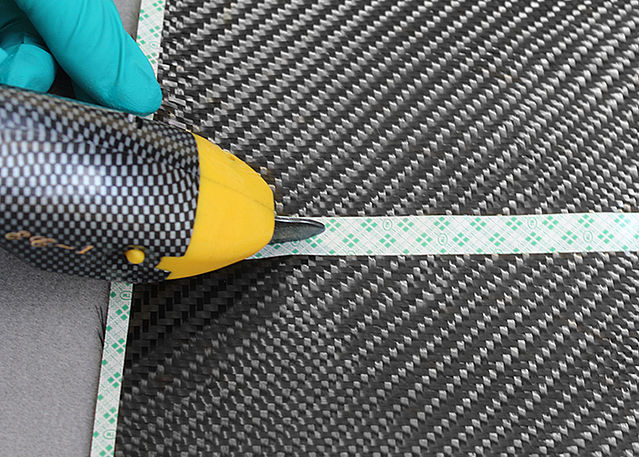

Wichtig! Tragen Sie aufgrund der Materialeigenschaften Nitrilhandschuhe beim Umgang mit Carbon- oder Aramidfasergewebe.

Zum Zuschneiden der einzelnen Gewebelagen (sowohl Carbon- als auch Aramidfaser) empfehlen wir eine elektrische Schere (z. B. Easy Cutter).

Hinweis: Verwenden Sie Klebstoff-Film ohne Träger, um die Schnittkanten zu fixieren, so können sie nicht ausfransen.Schritt 3/17

Trocknen Sie das Aramidfasergewebe bei 120 °C mindestens eine Stunde im Ofen. So beseitigen Sie ggf. während der Lagerung aufgenommene Feuchtigkeit und verbessern die Gewebeeigenschaften für die weitere Verarbeitung.

Schritt 4/17

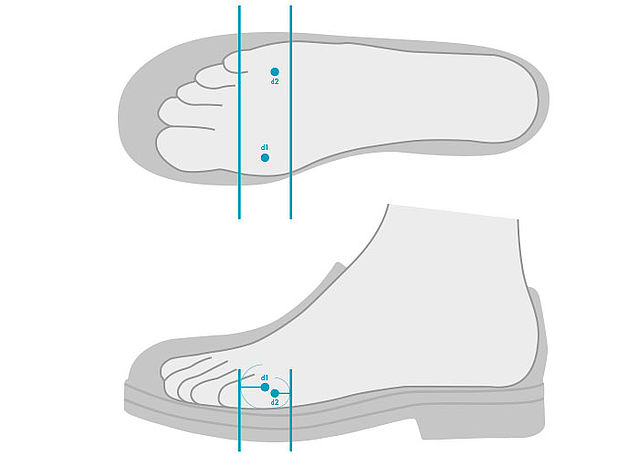

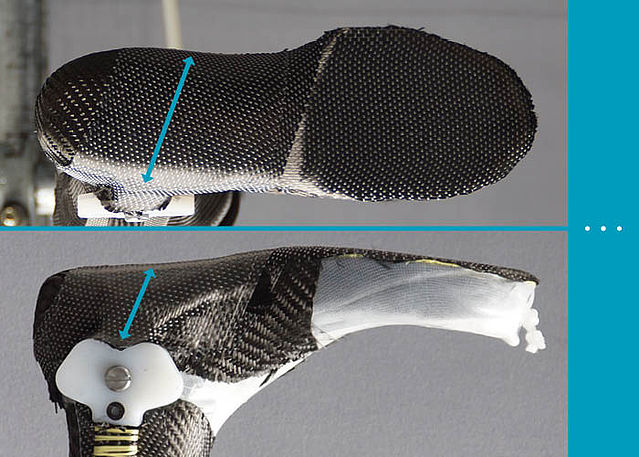

Berücksichtigen Sie beim Armieren eines teilflexiblen Fußteiles den Abrollbereich. Dieser umfasst den Bereich von anterior des Großzehengrundgelenkes (d1) bis posterior des Kleinzehengrundgelenkes (d2).

Schritt 5/17

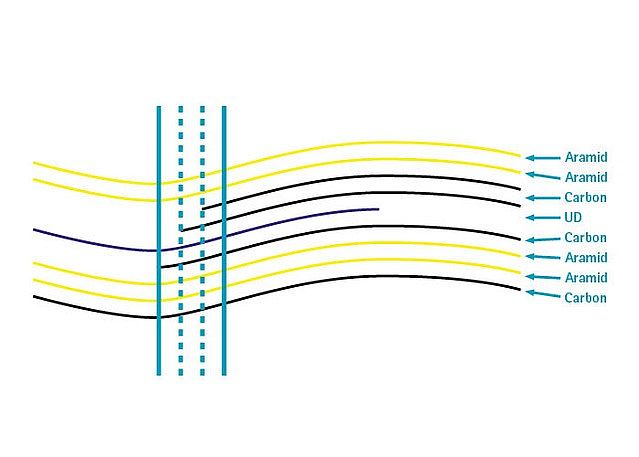

Beachten Sie beim Armieren eines teilflexiblen Fußteiles die Abfolge der verschiedenen Armierungslagen. Stimmen Sie die Anzahl der Armierungslagen individuell auf ihren Patienten ab. Die folgenden Armierungsschritte zeigen, an welchen Stellen bei Bedarf mehr Armierungslagen angebracht werden können.

Hinweis: Aramid ist ein flexibles Material, das besonders gut für dynamisch beanspruchte Bereiche geeignet ist.Schritt 6/17

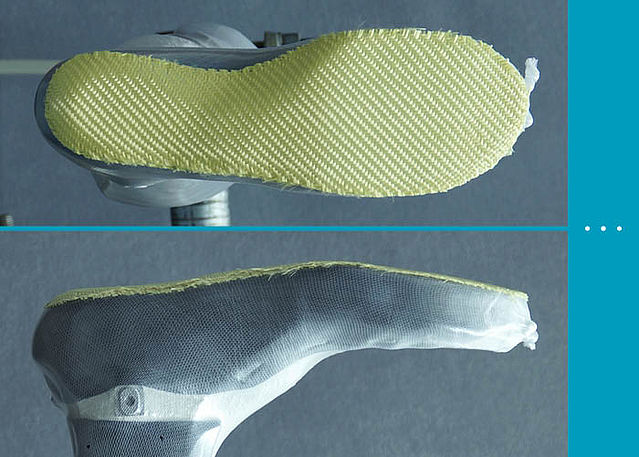

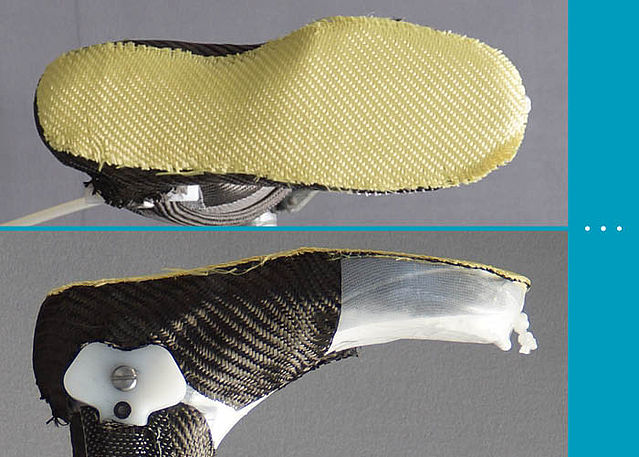

Benetzen Sie einen Aramidfasergewebe-Zuschnitt sparsam mit Sprühkleber und bedecken damit die ganze Sohle. Verwenden Sie so viele Lagen Aramidfasergewebe, wie Sie benötigen (dies ist eine Beispielabbildung).

Wichtig! Achten Sie darauf, die Fasern gestreckt zu verwenden!Schritt 7/17

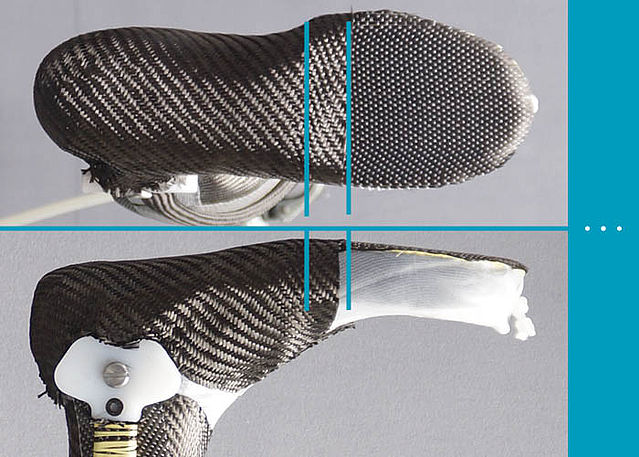

Benetzen Sie einen Carbonfasergewebe-Zuschnitt sparsam mit Sprühkleber und kleben ihn bis zum Abrollbereich auf. Bedecken Sie dann die Sohle und die Seiten des Fußteiles mit einem Carbonfasergewebe-Zuschnitt.

Schritt 8/17

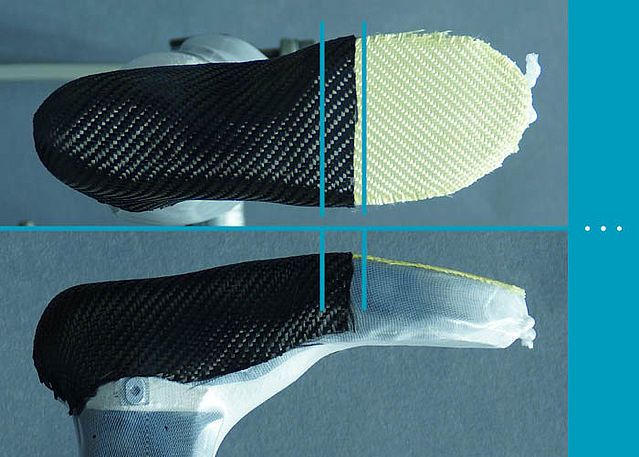

Armieren Sie weiter mit Carbonfasergewebe. Lassen Sie die Zuschnitte mit jeder Lage weiter vorne (distal) im Abrollbereich enden.

Verwenden Sie so viele Lagen Carbonfasergewebe, wie Sie benötigen (dies ist eine Beispielabbildung).

Hinweis: Besprühen Sie immer nur den noch aufzuklebenden Zuschnitt mit Sprühkleber, nicht die bereits angebrachte Armierung.Schritt 9/17

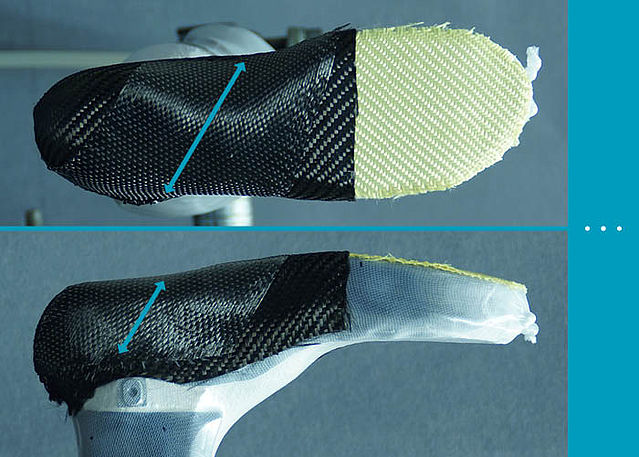

Armieren Sie mit unidirektionalem Carbonfaserband (in 10 cm Breite) diagonal vom Gelenk aus nach vorne. Beachten Sie den Faserverlauf (Pfeile).

Verwenden Sie so viele Lagen Carbonfaserband, wie Sie benötigen (dies ist eine Beispielabbildung).Schritt 10/17

Armieren Sie mit unidirektionalem Carbonfaserband (in 10 cm Breite) den Vorfußbereich. Beachten Sie den Faserverlauf (Pfeile).

Verwenden Sie so viele Lagen Carbonfaserband, wie Sie benötigen (dies ist eine Beispielabbildung).Schritt 11/17

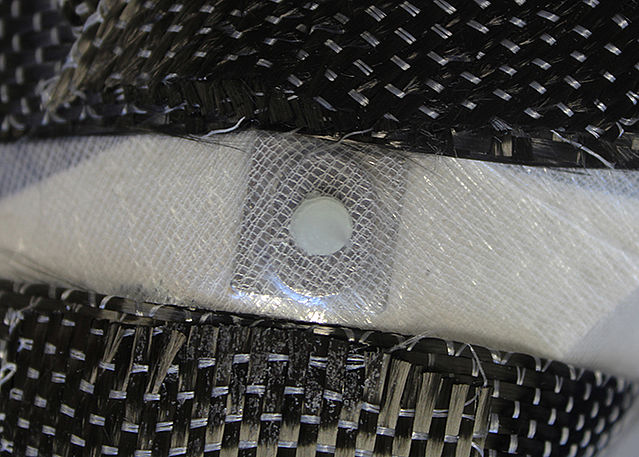

Tragen Sie etwas Isolierwachs auf dem Gewinde der Gelenkaufnahme auf, um dieses für die folgenden Arbeitsschritte luftdicht abzuschließen

Schritt 12/17

Montieren Sie den Dummy mit Systemstrang auf die Gelenkaufnahme. Finden Sie die korrekte Position (die Form der Gelenkaufnahme passt genau in die Vertiefung für den Splintbolzen des Gelenkoberteiles). Schrauben Sie die Gelenkaufnahmeschraube durch die Unterfolie hindurch in die Gelenkaufnahme und ziehen Sie sie fest.

Schritt 13/17

Bringen Sie wieder unidirektionales Carbonfaserband (in 10 cm Breite) unter dem Fuß an. Beachten Sie den Faserverlauf (Pfeile).

Verwenden Sie so viele Lagen Carbonfaserband, wie Sie benötigen (dies ist eine Beispielabbildung).Schritt 14/17

Armieren Sie weiter mit Carbonfasergewebe. Lassen Sie die Zuschnitte mit jeder Lage weiter vorne (distal) im Abrollbereich enden.

Verwenden Sie so viele Lagen Carbonfaserband, wie Sie benötigen (dies ist eine Beispielabbildung).Schritt 15/17

Beenden Sie das Armieren des teilflexiblen Fußteiles mit Aramidfasergewebe. Bedecken Sie dabei die ganze Sohle.

Verwenden Sie so viele Lagen Aramidfasergewebe, wie Sie benötigen (dies ist eine Beispielabbildung).Schritt 16/17

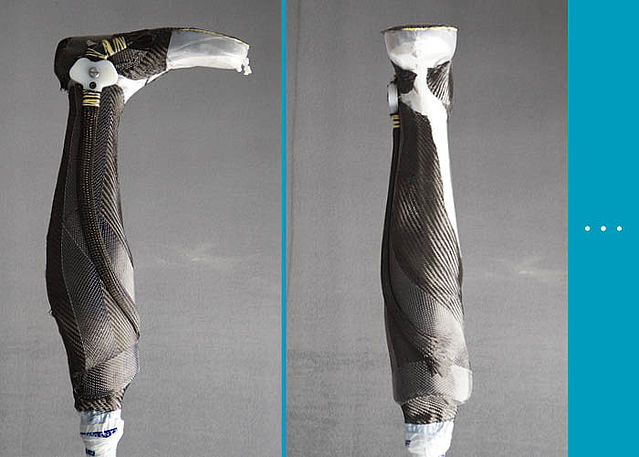

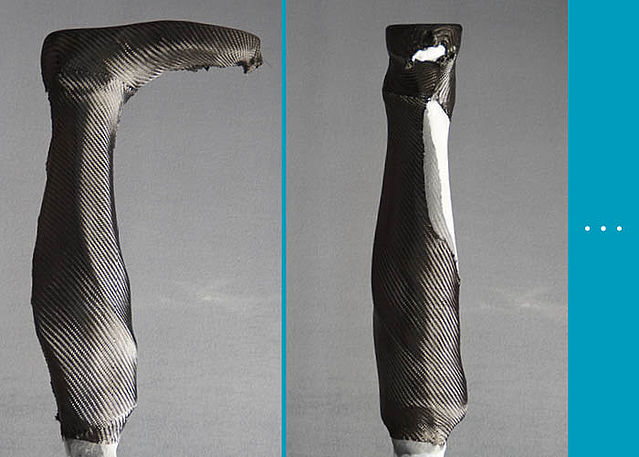

Bringen Sie eine abschließende Lage Carbonfasergewebe an. Bedecken Sie auch den Dummy.

Schritt 17/17

Ziehen Sie abschließend einen Dekostoff oder einen PA-Armierungsstrumpf (für Carbonoptik) über das Modell, um die Armierungslagen zu fixieren. So lässt sich der PVA-Folienschlauch als Oberfolie ganz einfach überziehen.

Hinweis: Wir empfehlen, 0,10 mm dicke Folien zu verwenden.

-

Fußteil gießen

-

Schritt 1/5

Diese Arbeitstechnik ist speziell auf unser Epoxidharz und unseren Härter abgestimmt.

Wichtig! Beachten Sie die Verarbeitungshinweise und das Sicherheitsdatenblatt zum Epoxidharz und Härter. Halten Sie das Mischungsverhältnis exakt ein und vermischen Sie Harz und Härter gründlich.Schritt 2/5

Rühren Sie eine ausreichende Menge Harz und Härter an. Lassen Sie die Fasern beim Gießen gut durchtränken und reiben Sie überschüssiges Harz heraus.

Schritt 3/5

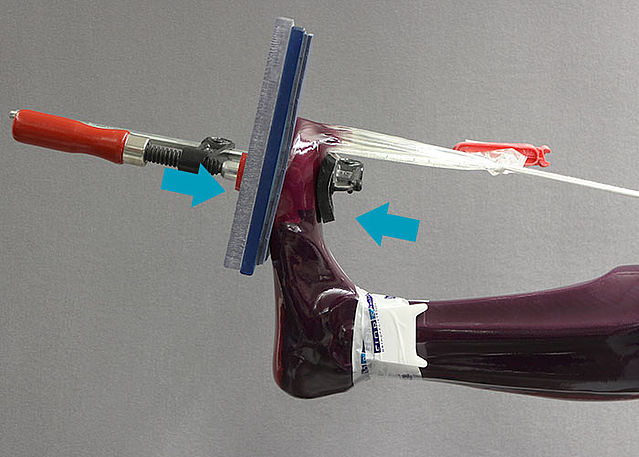

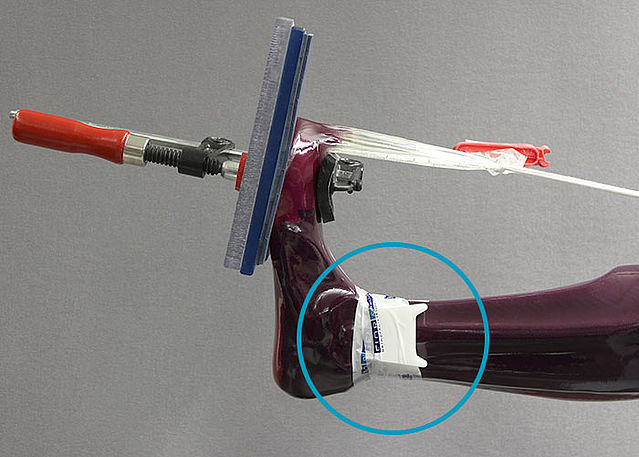

Pressen Sie das Fußteil aus, um den bestmöglichen Faservolumenanteil zu erreichen. Schützen Sie dabei die Folie mit einem Stück Polstermaterial und achten Sie darauf, die Form des modellierten Spitzenhubes beizubehalten.

Hinweis: Nutzen Sie vorhandene Aufpressdummys.Schritt 4/5

Der Aufpressdummy erhöht den Faservolumenanteil im Systemgelenkbereich und erleichtert die spätere Montage der NEURO SWING Deckplatte. Richten Sie den Aufpressdummy passend zum Gelenkoberteil aus und fixieren Sie ihn mit Klebeband.

Schritt 5/5

Lassen Sie das Modell über Nacht (mindestens 10 Stunden) unter Unterdruck bei Raumtemperatur stehen.

Wichtig! Beachten Sie auch hier die Verarbeitungshinweise zum Epoxidharz.

-

Fußteil zuschneiden

-

Schritt 1/2

Sägen Sie mit einer oszillierenden Säge entlang der Schnittkanten, um die Orthesenteile vom Modell nehmen zu können. Auf der Abbildung sehen Sie das von uns empfohlene Sägeblatt. Damit können Sie sehr nah am Systemgelenk sägen, ohne es zu beschädigen.

Schritt 2/2

Entfernen Sie die nicht mehr benötigten Laminatteile. Danach können Sie die Orthesenteile vom Modell nehmen.

-

Fußteil tempern und beschleifen

-

Schritt 1/3

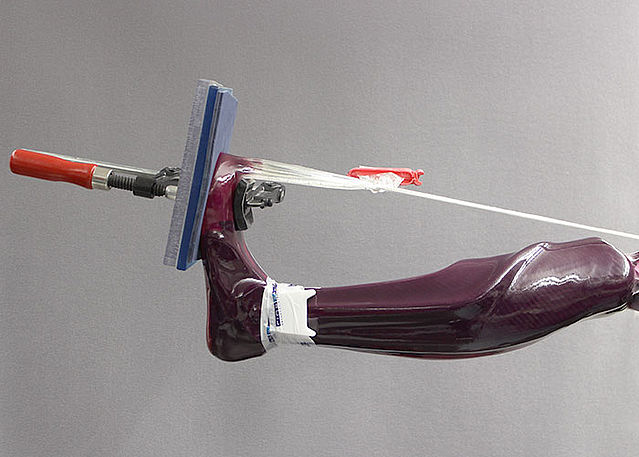

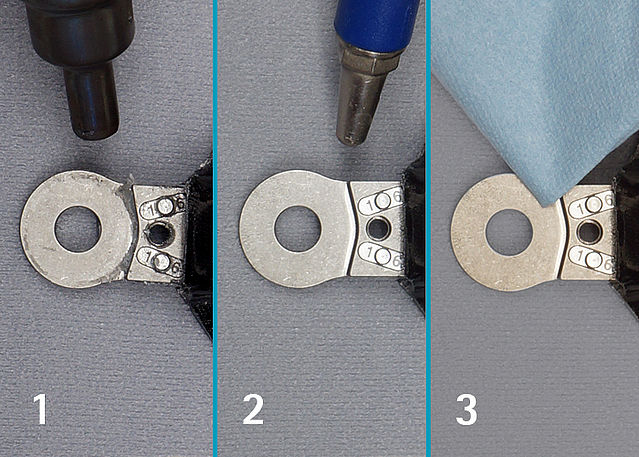

Reinigen Sie alle Gelenkflächen sowie den Systemfußbügel, bevor Sie die Orthesenteile tempern. Erwärmen Sie vorhandene Wachsreste mit einem Föhn (1) und pusten Sie das flüssig gewordene Isolierwachs aus den Vertiefungen (2). Entfernen Sie Reste mit einem Tuch (3). Entfernen Sie auch den PVA-Folienschlauch.

Schritt 2/3

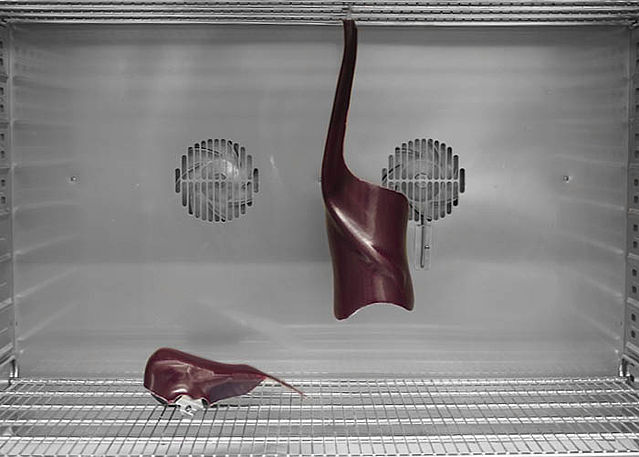

Tempern Sie die Orthesenteile, bevor Sie sie beschleifen. Legen Sie sie in den kalten Umluftofen und heizen Sie diesen langsam auf. Nach dem Tempern sind die Orthesenteile formstabil und lassen sich optimal bearbeiten.

Wichtig! Beachten Sie auch hier die Verarbeitungshinweise zum Epoxidharz.Schritt 3/3

Beschleifen Sie die Kanten der Orthesenteile (z. B. mit einem Bandschleifer). Vermeiden Sie jedoch unbedingt Sollbruchstellen im Metall! Achten Sie außerdem darauf, dass der flexible Bereich des Fußteiles eine ebene Fläche (ohne Kanten) ist.

Hinweis: Tragen Sie etwas Isolierwachs auf die Aramidfaserkanten auf und beschleifen Sie diese anschließend mit scharfem Schleifpapier.

Letzte Aktualisierung: 24.06.2020